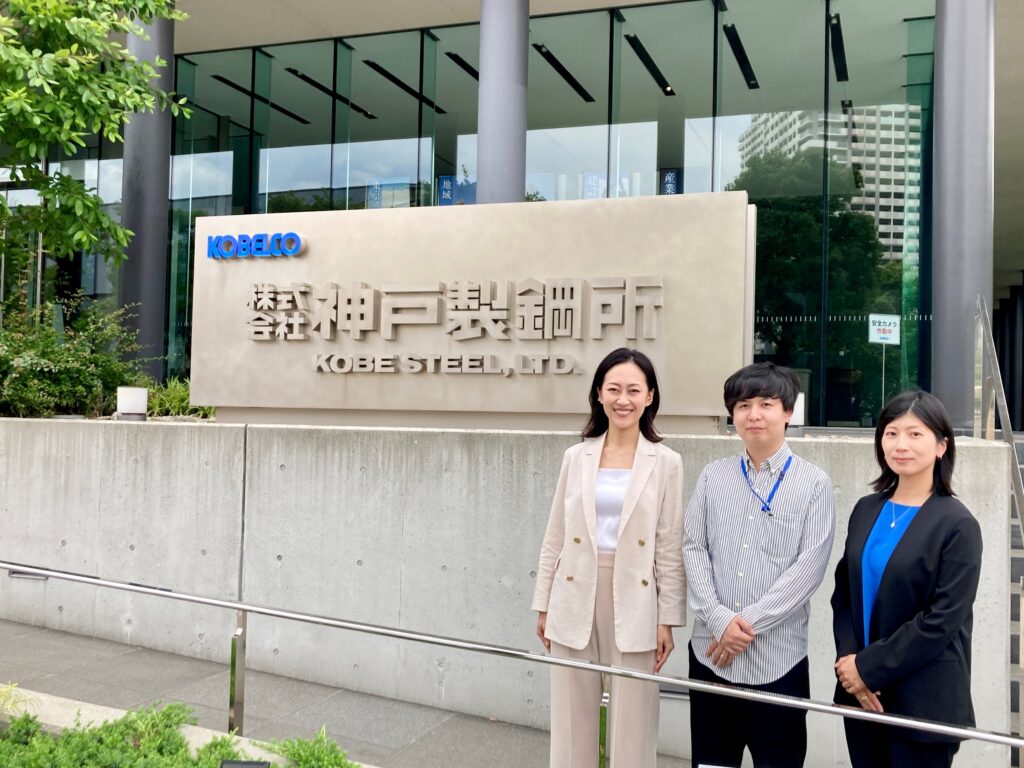

株式会社神戸製鋼所 様

ー導入事例ー

導入事例のご紹介

現場の声が、地図でつながる

DXの推進と現場課題解決の両立を図る

「カンタンマッププラグイン」の効果

「鉄鋼から未来をつくる」 多角展開で社会を支える

株式会社神戸製鋼所 様

株式会社神戸製鋼所(KOBELCO)(以下、神戸製鋼所)は、1905年に創業し、鉄鋼・アルミニウム製品、機械、電力など多岐にわたる事業を展開する日本の大手製造業企業。素材系事業(鉄鋼アルミ、素形材、溶接)、機械系事業(機械、エンジニアリング、建設機械)、電力事業の3つの柱を持ち、国内外で広く事業を展開している。

本社は兵庫県神戸市にあり、加古川製鉄所や高砂製作所などの主要な生産拠点を有する。従業員数約38,000人を擁し、国内外に多くの子会社・関連会社を持つグローバル企業である。

KOBELCOグループでは、2024年に策定された中期経営計画の中で、「稼ぐ力の強化と成長追求」と「カーボンニュートラルへの挑戦」の2点を最重要課題として掲げ、2030年度には未来に挑戦できる事業体であることを目指して「魅力ある企業への変革」に取り組んでいる。KOBELCOグループが「魅力ある企業へ変革」していくためには、会社全体が変革に取り組んでいく必要があり、これを「KOBELCO-X」と称して推進している。

その中で、DX戦略のもと従業員ひとりひとりが変革に取り組めるようにするため、デジタルツール導入等の環境整備やDX人材の育成、風土醸成を行っている。社会課題の解決や新たな価値創造を目指して、デジタルによる様々な変革を実現するために全社でDXを推進している。

今回、IT企画部 DX戦略プロジェクトグループより課長 高瀬えりか氏・林晃平氏、そして建設技術部 田淵裕子氏から、「カンタンマッププラグイン」を活用した業務改善効果や、デジタルを活かした現場改革の動き、また製造業におけるDXのあり方についてお話を伺った。

課題

「広大な敷地と複雑な設備管理」 現場が抱えていた見えにくい課題

神戸製鋼所の加古川製鉄所は、敷地面積にして甲子園球場150個分という広さを誇る。その広大な敷地内には、膨大な数の建屋や基礎構造物、道路、岸壁などの施設が点在しており、海に面した立地ゆえの塩害、工場特有の熱劣化や大荷重による疲労、重機による道路の損傷など、劣化要因や速度もエリアごとに異なる。しかも、製鉄工程の進化に伴って増改築が繰り返されているため、築年数や構造が複雑に入り混じっているという。

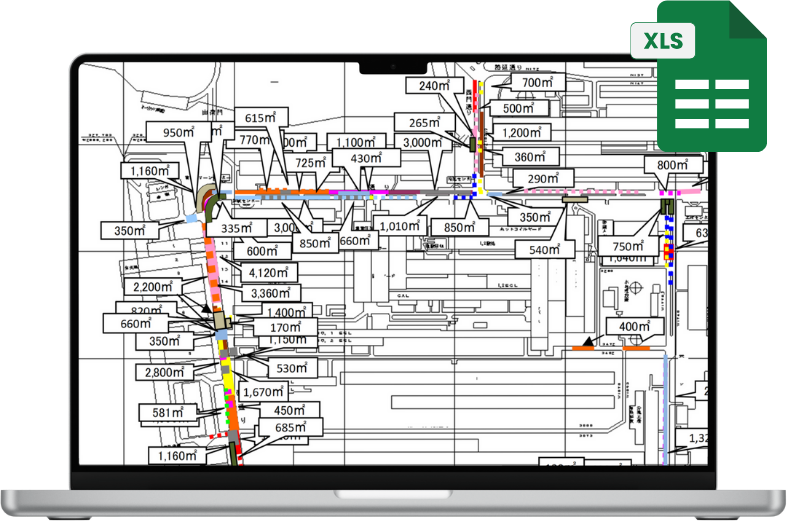

従来のExcelでの管理例

このような環境下で、従来はExcelを使って施設の情報や、現場施設管理者から上がって来る不具合情報を管理していたが、その運用には限界があった。

「運用を始めた1999年分からの情報がどんどん積み重なっていって、情報が埋もれていく状態でした。紙の台帳みたいなものが、ただExcelになった状態だった」と田淵氏は振り返る。

Excelに工場配置図の画像を貼り付け、色分けやマークで不具合を示していたが、年々情報が重なって視認性が極めて悪くなっていった。レイヤー管理ができないため、必要な情報だけを表示・非表示にする柔軟な対応もできず、さらに膨大な敷地内の更新履歴や修繕履歴が複数のExcelファイルに分かれていた。「どこをいつ何回補修したのか」を把握するには、人力でファイルを突き合わせるしかなく、業務効率にも大きな影響を与えていた。

さらに、管理対象が多岐にわたることで、関係部署の情報連携にも課題があった。たとえば道路、建屋、岸壁といった具合に、それぞれエリアごとに施設管理者が分かれており、必要な情報を得るには複数の部署とやり取りする必要がある。その結果、情報が分散・煩雑化し、全体像の把握が難しくなるという、関係部署と建設技術部間での共有問題があった。

画一的な維持管理が通用しない現場に、「地図による可視化」という新たな一歩

加古川製鉄所のみなさん

高砂製作所のみなさん

こうした現場の課題に対し、神戸製鋼所ではDX戦略に基づき、デジタル技術とデータの利活用を推進し、変革に向けた現場の自走を支援している。現場主体の取り組みが進められる中で、建設技術部は「情報を“地図で可視化する”」という新たな一歩を踏み出す。

「敷地が広く、工場の稼働年数も経過していて、管理対象となる施設も非常に多様、劣化の原因や速度もバラバラですから、このエリアは何年に1回補修すればいい、といった画一的な維持管理が出来ないため、難易度が非常に高いんです。だからこそ、私たち建設技術部が加古川という一番大きく、管理が難しい工場に常駐している理由でもあります。

画一的に維持管理ができないからこそ、施設管理者から上がってくる“実際の不具合情報”が、非常に重要な判断材料になります。そういった情報を何とか整理して、全体像をひと目で把握できるようにしたい。

その思いから、この“カンタンマップでの可視化”に取り組みました。もちろん、データを整理するには負荷もかかりますが、それをしてでも導入する価値があると判断しました。だからこそ、まずは難易度の高い加古川製鉄所と高砂製作所から始めて、今後は他の拠点にも広げていけたらと考えています」(建設技術部 田淵氏)

改善効果

不具合を地図で可視化。現場と本社をつなぐ「判断と行動の変革」

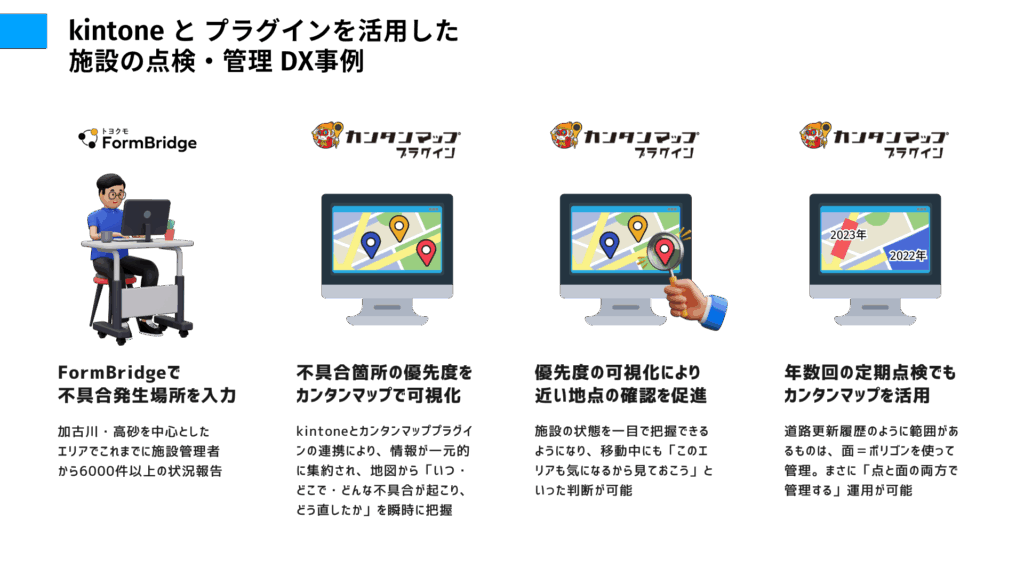

導入された「カンタンマッププラグイン」は、単なる不具合の記録ツールではなく、「管理すべき施設の可視化+不具合情報の可視化」という“可視化の力”によって現場の判断力と行動を変え、部署全体の意思決定スピードを引き上げている。

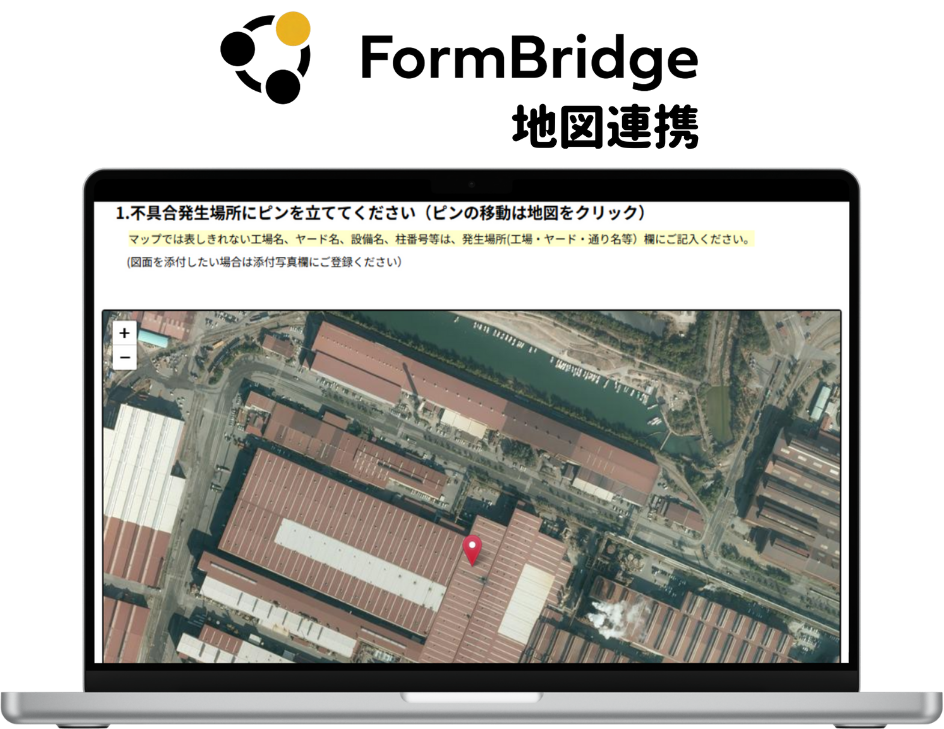

これまで、施設の不具合履歴、補修履歴などの情報は、複数のExcelファイルで点在していた。しかし、kintoneとカンタンマッププラグインの連携により、情報が一元的に集約され、地図から「いつ・どこで・どんな不具合が起こり、どう直したか」が瞬時に把握できるようになった。

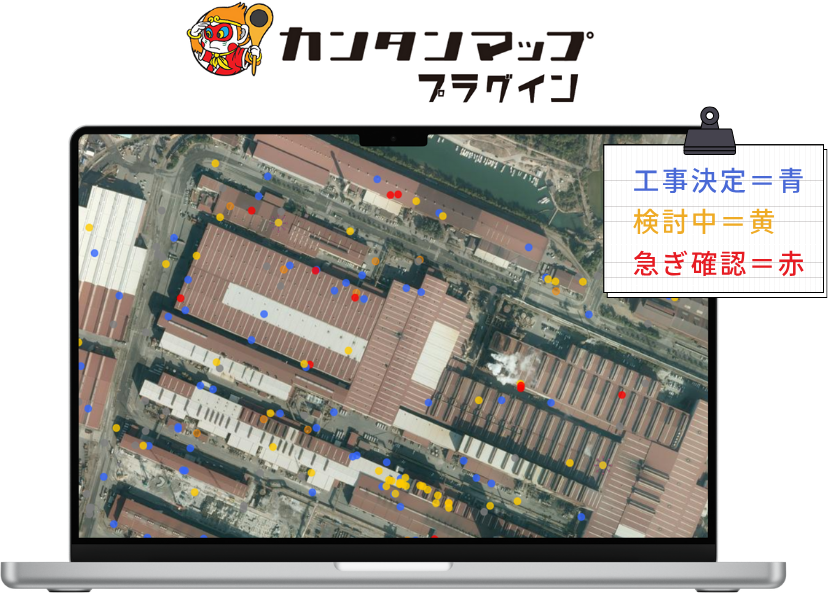

実際、加古川・高砂を中心としたエリアでこれまでに6000件以上の施設管理者から上がってきた情報が集約されており、カンタンマッププラグイン上には緊急度に応じた色分け表示が施されている。

「緊急度の高い不具合は赤で表示されているので、“まずどこに行くべきか”がすぐわかるようになりました」(建設技術部 田淵氏)

道路更新履歴アプリ

他アプリデータの表示機能を使って、不具合発生箇所(赤点)と、

更新履歴(更新年で色分けした面)を1画面で管理

年度でフィルタをかけたパターン

現場の変化は明確だった。地図上の色分け(工事決定=青、検討中=黄、急ぎ確認=赤など)によって施設の状態を一目で把握できるようになり、移動中にも「このエリアも気になるから見ておこう」といった判断が可能になった。また、スマートフォンやタブレットを使って現地で不具合箇所を確認し、写真を添えて報告する体制も整いつつある。

さらに、建設技術部では日々の不具合対応だけでなく、年に数回の定期点検も実施している。点検の対象や優先順位は、カンタンマッププラグインに蓄積された不具合履歴や劣化ランクをもとに計画される。地図上にピンを立てて管理できる施設は点=ピン立てで、道路更新履歴のように範囲があるものは面=ポリゴンを使って管理。まさに「点と面の両方で管理する」運用が可能になったのだ。

この活用レベルは、他の自治体やユーザー事例と比較しても非常に高度でありkintone×カンタンマッププラグイン活用例の中でもトップクラスの実践例となっている。

本社と現場が連携する体制が「迅速な判断」と「行動力」を生む

建設技術部は加古川だけでなく、神戸本社、そして関西地区の複数の工場にも常駐担当者を配置している。田淵氏自身は神戸本社に所属し、出張ベースで各拠点を支援している立場だ。マップの整備や情報の一元化といった仕組みづくりを田淵氏が担い、現場での実際の確認や対応は、加古川などの現場に常駐している部員が担当するという役割分担がなされている。

「私は庶務担当として、専門職が専門業務に集中できるよう、業務改善やデータ整理などを担っています」

そう語る田淵氏の言葉からも、取り組みが単なるIT導入に留まらず、現場主導の“変革”として進んでいることが伝わってくる。現場で何が起きているかを見える化し、的確に判断し、迅速に動いている。

それを支え、「現場の目」となっているのが「カンタンマッププラグイン」なのだ。

社内全体で育てる“自走型DX”

2019年にkintoneを導入した際には、部内から戸惑いや反対意見も少なくなかったという。庶務として導入を進めた田淵氏は、当時の状況をこう振り返る。

「実際に使い始めてみたら“意外と便利”と効果を体感するうちに、部全体の改善意識が高まってきました。少しずつ改善のアイデアも自然と出てくるようになって。今回のカンタンマップ導入も、私からではなく、加古川の部員から『kintoneに地図を入れてみたい』という提案が出てきたんです」

「今は部内に留まらず、工場内の情報共有にも適用が広がって、さらに部内からも改善のアイデアが出てきているような状態になっています。kintoneやカンタンマッププラグインのおかげで、複雑だった情報の管理が“仕組み”として整理され、タップひとつで“見える化”されるようになったことで、便利さを実感してもらえるようになったんだと思います」

神戸製鋼所では、こうした現場起点の変革を支えるため、IT企画部が伴走支援にあたっている。

「『伴走支援』って言うと少し大げさかもしれませんが、基本的には私たちIT企画部が何かを“作って渡す”というよりも、『現場で作ってくださいね』というスタンスです。ただし、“作れるようになる”ための支援はしっかり行います。最終的には現場が自走できる状態を目指しています」とIT企画部・林氏。

田淵氏の取り組みは、まさにその“自走型DX”の成功事例となっている。

今後の展開

より高度な分析と共有へ、次のステージへと進む

「今後は、カンタンマッププラグインで管理する施設をさらに拡大し、点検・補修の実施基準をシステムに取り込んだうえで、劣化ランクや設備の重要度、建設年次などに応じた色分け表示を実現したいと考えています」と田淵氏は語る。

たとえば、「点検・補修期限が近づいた箇所が自動で色分けされれば、現場が何を優先すべきかが即座に判断でき、抜け漏れのない点検・補修の計画と実行につながる。また、点検実施時期が適切であったかの分析や評価をすることで、精度向上へつなげていきたい」といった具体的な構想もすでに動き始めている。

「図面の上に色を塗る“お絵かき”で対応していた時代から、いまは仕組みとして整理されている」と現場も変化を実感している。

さらに注目すべきは、カンタンマッププラグインを使った社外との連携だ。すでに補修業務を担う関係会社にもkintoneのIDを付与し、マップ上での情報共有を始めており、今後は「カンタン公開マップ」を活用した、情報の外部公開の運用も検討中だという。

「カンタン公開マップを活用して、外部の施工業者とも地図上で情報を共有できるようにしたい」という声も現場から上がっており、工場の維持管理が“ひとつのチーム”として動く世界観が見えてきている。

現場で起こっていることを正確に把握し、計画的に判断し、スピーディーに動ける。この一連のサイクルを可能にするために、神戸製鋼所の取り組みは、着実に次のステージへと歩を進めている。

加古川製鉄所という膨大なスケールの現場において、設備を長く安全に使い続けるためには、見えない“全体像”を可視化することが何より重要なのだ。

地図というシンプルなツールの中に、現場の知恵と意思が息づいている。

(2025年5月取材)

\ お気軽にお問い合わせください! /

導入の流れ | カンタン4STEP

01 お問い合わせ

まずはお気軽にお問い合わせください。

担当者より 3営業日以内にご連絡いたします。

02 体験版をお試しで利用する

カンタンマップシリーズは

1カ月無料の体験版をお申込みいただけます。

03 ご契約

1か月の体験版利用が終了しても、

引き続きご利用いただく場合は

本契約をすることで、そのままご利用いただけます。

04 導入スタート

ライセンス証とマニュアルをメールにて送付いたします。

導入後のご質問につきましては、お問合せください。

カンタンマップシリーズに関する お問い合わせや導入のご相談は下記フォームよりお願いいたします。